当前不管是“中国制造2025”,还是欧洲的“工业4.0”,都标志着工业化已经进入智能化时代。纵观钣金行业,绝大部分的企业制造环节已经实现了数字化,数控冲床、激光切割、数控折弯,可以保证产品快速准确的完成制造,部分企业也已进入制造局部自动化阶段,使用自动料库、机械手等完成产品的自动加工。但由于钣金行业的特点,多品种,小批量,制造工艺变化较多,很少有钣金制造企业进入智能化管理阶段即使用尺寸检测设备。

而钣金零件尺寸检测,一直都是钣金制造行业的瓶颈。为确保质量,绝大部分企业还是靠人工完成钣金零件的尺寸检测,很少有钣金制造企业使用尺寸检测设备,更多的采用传统的检测方式一把卡尺、一个卷尺完成所有钣金零件尺寸检测。可以说,钣金行业的检测环节,大部分企业还处于工业化1.0的阶段。

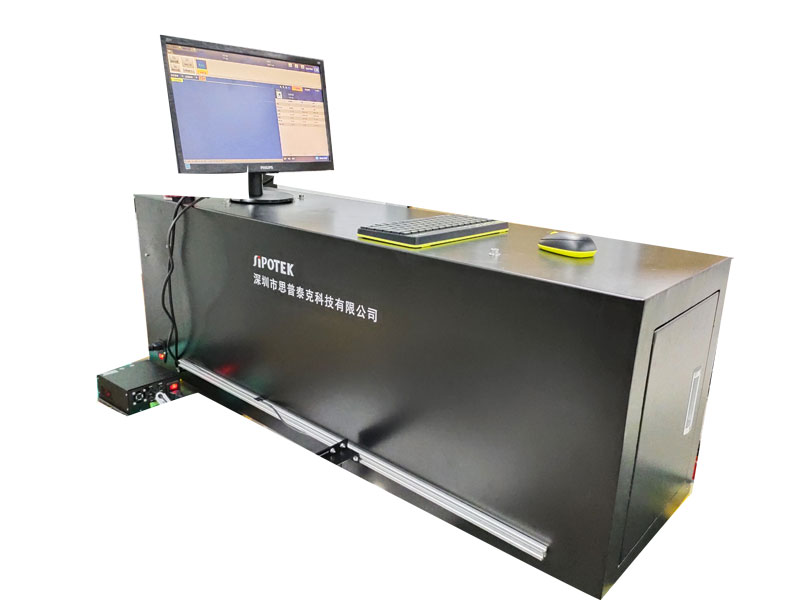

尺寸检测设备基于计算机摄像头仿人类眼睛视觉,使用专用振动盘自动上料机构,将具体的实物图像进行收集、计算、判断、分拣,不仅仅用于检测尺寸(包含长度、高度、直径等检测),还适用于产品混料、变形、毛刺、划伤、缺料、污渍等检测。

根据现有行业案例显示,尺寸检测设备多用于钣金、螺丝、橡胶圈、手机配件、塑胶等行业,并取得非常好的检测效果,经具体数据显示,最高的检测速度可达到1200支/分钟,检测精度最高可达10u,这样的检测速度可以替代6-8个质检工人。