螺塞的尺寸外观缺陷都比较细微,如划痕、凹陷、毛刺、脏污等。这些缺陷不仅会影响螺塞的外观尺寸质量。因此,螺塞尺寸外观缺陷检测需要高精度、高效率的检测方法。

在过去,螺塞的尺寸和外观缺陷检测主要通过人工目检和手工测量来完成。工人需要逐一检查螺塞的尺寸是否符合设计要求,同时观察其表面是否存在裂纹、划痕、锈蚀等缺陷。然而,这种方式存在明显的局限性:

效率低下:人工手动质检需要逐个检查螺塞,耗时长且效率低下,难以满足大规模生产的需求。

主观性强:检测结果易受工人视力、经验、疲劳程度等主观因素影响,容易出现漏检或误检的情况。

难以标准化:不同工人之间的检测标准可能存在差异,导致检测结果的不一致性。

随着光学成像技术和机器视觉技术的不断发展,光学筛选机逐渐应用于螺塞的尺寸外观缺陷检测中。光学筛选机通过高分辨率的工业相机和先进的图像处理算法,能够快速、准确地检测出螺塞的尺寸偏差和外观缺陷,实现了批量检测的高效性和准确性。

高效性:光学筛选机能够同时检测多个螺塞,大大提高了检测效率。通过自动化控制和流水线作业,光学筛选机能够实现连续、稳定的检测过程,满足大规模生产的需求。

准确性高:光学筛选机采用高精度的工业相机和图像处理算法,能够准确识别螺塞的尺寸偏差和外观缺陷。无论是微小的划痕还是隐藏的裂纹,光学筛选机都能一一检出,避免了漏检和误检的情况。

标准化程度高:光学筛选机采用统一的算法和模型进行缺陷识别,确保了检测结果的一致性和标准化。这有助于企业建立统一的质量标准,提高产品质量管理水平。

自动化程度高:光学筛选机具备自动化控制功能,能够实现对螺塞的自动上料、检测、分类和下料。这不仅减少了人力成本,还提高了生产线的自动化水平。

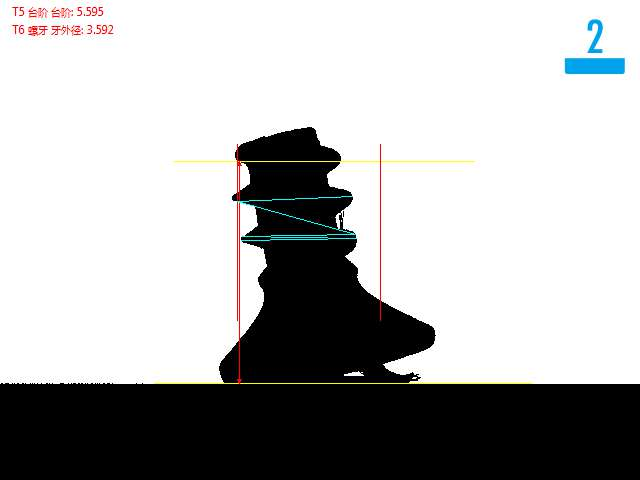

光学筛选机的工作原理主要基于光学成像技术和图像处理算法。当螺塞被送入检测区域时,高分辨率的工业相机会捕捉其图像信息。然后,图像处理算法会对图像进行预处理、特征提取和缺陷识别。通过对比预设的标准模板和实际图像之间的差异,光学筛选机能够准确判断螺塞是否存在尺寸偏差或外观缺陷。

在检测过程中,光学筛选机还会根据检测结果对螺塞进行分类。合格的螺塞会被送入下一道工序,而不合格的螺塞则会被自动剔除或标记,以便后续处理。

从人工手动质检到光学筛选机批量检测的转变,是螺塞尺寸外观缺陷检测领域的一次重大进步。光学筛选机以其高效性、准确性高、标准化程度高和自动化程度高等优势,正在逐步取代传统的人工检测方式。随着技术的不断发展和应用,相信光学筛选机将在更多领域得到推广和应用,为制造业的智能化、高效化转型提供有力支持。